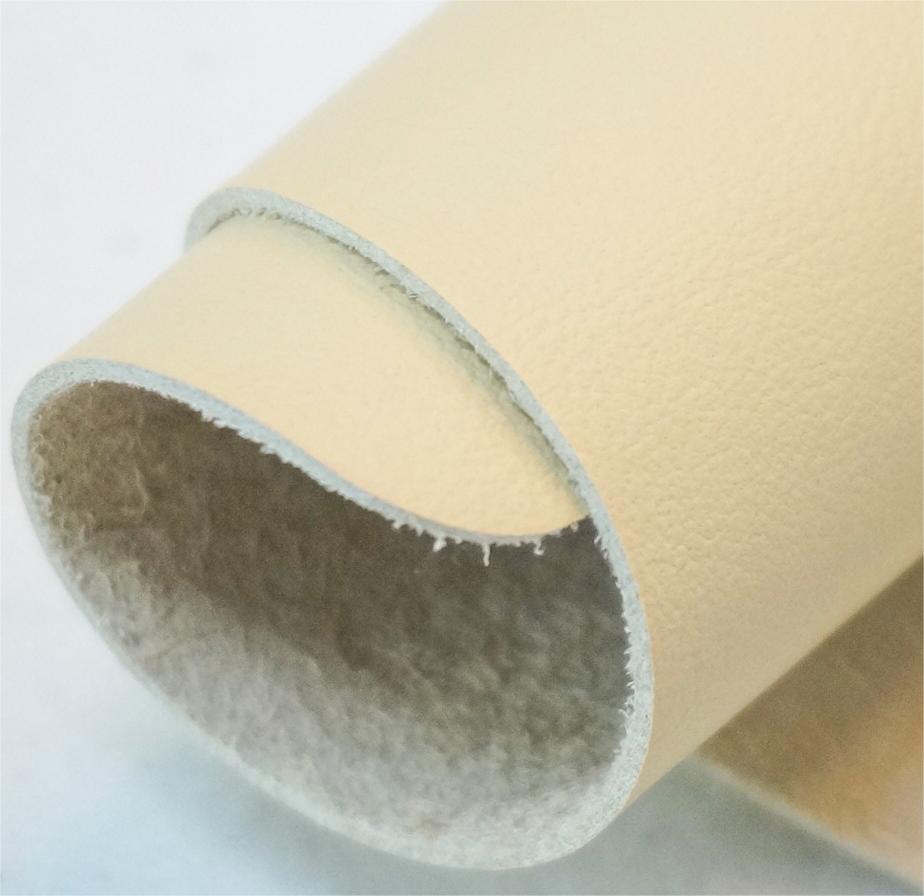

මයික්රෝ ෆයිබර් සම් යනු කුමක්ද?

ක්ෂුද්ර තන්තු සම්, කෘතිම සම් හෝ කෘතිම සම් ලෙසද හැඳින්වේ, එය සාමාන්යයෙන් පොලියුරේතන් (PU) හෝ පොලිවයිනයිල් ක්ලෝරයිඩ් (PVC) වලින් සාදන ලද කෘතිම ද්රව්ය වර්ගයකි. එය අව්යාජ සම් වලට සමාන පෙනුමක් සහ ස්පර්ශ ගුණාංග ඇති කිරීමට සකසනු ලැබේ. ක්ෂුද්ර තන්තු සම් එහි කල්පැවැත්ම, පහසු නඩත්තුව සහ විඛාදනයට ප්රතිරෝධය සඳහා ප්රසිද්ධය. අව්යාජ සම් හා සසඳන විට, එය වඩා දැරිය හැකි මිලකට ලබා ගත හැකි අතර, එහි නිෂ්පාදන ක්රියාවලිය සාපේක්ෂව පරිසර හිතකාමී වේ.

මයික්රෝෆයිබර් සම් නිෂ්පාදන ක්රියාවලියට සාමාන්යයෙන් අව්යාජ සම්වල පෙනුම සහ වයනය අනුකරණය කරන ද්රව්යයක් නිර්මාණය කිරීම සඳහා ප්රධාන පියවර කිහිපයක් ඇතුළත් වන අතර ස්වාභාවික සම් හා සසඳන විට වැඩි දියුණු කළ කල්පැවැත්ම, පහසු නඩත්තුව සහ අඩු පාරිසරික බලපෑම ලබා දෙයි. නිෂ්පාදන ක්රියාවලිය පිළිබඳ දළ විශ්ලේෂණයක් මෙන්න:

1.පොලිමර් සකස් කිරීම: ක්රියාවලිය ආරම්භ වන්නේ පොලිවයිනයිල් ක්ලෝරයිඩ් (PVC) හෝ පොලියුරේතන් (PU) වැනි පොලිමර් සකස් කිරීමෙනි. මෙම පොලිමර් පෙට්රෝ රසායනික ද්රව්ය වලින් ලබා ගන්නා අතර කෘතිම සම් සඳහා මූලික ද්රව්ය ලෙස සේවය කරයි.

2. ආකලන මිශ්ර කිරීම: කෘතිම සම්වල නිශ්චිත ගුණාංග වැඩි දියුණු කිරීම සඳහා විවිධ ආකලන පොලිමර් පදනම සමඟ මිශ්ර කරනු ලැබේ. පොදු ආකලන අතර නම්යශීලී බව වැඩි දියුණු කිරීම සඳහා ප්ලාස්ටිසයිසර්, UV නිරාවරණයෙන් පිරිහීම වැළැක්වීම සඳහා ස්ථායීකාරක, වර්ණ ගැන්වීම සඳහා වර්ණක සහ වයනය සහ ඝනත්වය සකස් කිරීම සඳහා පිරවුම් ඇතුළත් වේ.

3. සංයෝග කිරීම: පොලිමර් අනුකෘතිය පුරා ආකලන ඒකාකාරව බෙදා හැරීම සහතික කිරීම සඳහා පොලිමර් සහ ආකලන මිශ්ර කිරීමේ ක්රියාවලියක් තුළ එකට සංයෝග කරනු ලැබේ. ස්ථාවර ද්රව්ය ගුණාංග ලබා ගැනීම සඳහා මෙම පියවර ඉතා වැදගත් වේ.

4. නිස්සාරණය: සංයුක්ත ද්රව්ය පසුව නිස්සාරණයකට පෝෂණය කරනු ලැබේ, එහිදී එය උණු කර අඛණ්ඩ තහඩු හෝ කෘතිම සම් ද්රව්ය කුට්ටි සෑදීමට ඩයි එකක් හරහා බල කරනු ලැබේ. නිස්සාරණය ද්රව්යය හැඩගැස්වීමට සහ පසුව සැකසුම් සඳහා එය සූදානම් කිරීමට උපකාරී වේ.

5. ආලේපනය සහ එම්බොසින් කිරීම: වර්ණ, වයනය සහ ආරක්ෂිත නිමාවන් ඇතුළත් විය හැකි අතිරේක ස්ථර යෙදීම සඳහා නෙරා ඇති ද්රව්ය ආලේපනයට භාජනය වේ. ආලේපන ක්රම වෙනස් වන අතර අපේක්ෂිත සෞන්දර්යාත්මක සහ ක්රියාකාරී ලක්ෂණ ලබා ගැනීම සඳහා රෝලර් ආලේපනය හෝ ඉසින ආලේපනය ඇතුළත් විය හැකිය. ස්වාභාවික සම් ධාන්ය අනුකරණය කරන වයනය ලබා දීම සඳහා එම්බොසින් රෝලර් භාවිතා කරයි.

6. සුව කිරීම සහ වියලීම: ආලේපනයෙන් පසු, ආලේපන ඝන කිරීම සහ ඒවා මූලික ද්රව්යයට තදින් ඇලී ඇති බව සහතික කිරීම සඳහා ද්රව්යය සුව කිරීමේ සහ වියලීමේ ක්රියාවලීන්ට භාජනය වේ. භාවිතා කරන ආලේපන වර්ගය අනුව තාපය හෝ රසායනික ද්රව්යවලට නිරාවරණය වීම සුව කිරීම ඇතුළත් විය හැකිය.

7. නිමාව: සුව වූ පසු, කෘත්රිම සම් අවසාන අපේක්ෂිත මතුපිට වයනය සහ පෙනුම ලබා ගැනීම සඳහා කප්පාදු කිරීම, බෆින් කිරීම සහ වැලි දැමීම වැනි නිම කිරීමේ ක්රියාවලීන්ට භාජනය වේ. ඝනකම, ශක්තිය සහ පෙනුම සඳහා නිශ්චිත ප්රමිතීන්ට අනුකූල වන බව සහතික කිරීම සඳහා තත්ත්ව පාලන පරීක්ෂණ පවත්වනු ලැබේ.

8. කැපීම සහ ඇසුරුම් කිරීම: නිමි කෘතිම සම් පසුව පාරිභෝගික අවශ්යතා අනුව රෝල්, තහඩු හෝ නිශ්චිත හැඩතලවලට කපා ඇත. එය ඇසුරුම් කර මෝටර් රථ, ගෘහ භාණ්ඩ, පාවහන් සහ විලාසිතා උපාංග වැනි කර්මාන්තවලට බෙදා හැරීම සඳහා සූදානම් කරනු ලැබේ.

කෘතිම සම් නිෂ්පාදනය, ස්වභාවික සම් සඳහා බහුකාර්ය විකල්පයක් නිෂ්පාදනය කිරීම සඳහා උසස් ද්රව්ය විද්යාව සහ නිරවද්ය නිෂ්පාදන ශිල්පීය ක්රම ඒකාබද්ධ කරයි. එය නිෂ්පාදකයින්ට සහ පාරිභෝගිකයින්ට විවිධ යෙදුම් සඳහා කල් පවතින, අභිරුචිකරණය කළ හැකි සහ තිරසාර ද්රව්ය විකල්පයක් ලබා දෙන අතර, නවීන රෙදිපිළි සහ ද්රව්ය ඉංජිනේරු විද්යාවේ පරිණාමය වන භූ දර්ශනයට දායක වේ.

පළ කිරීමේ කාලය: ජූලි-12-2024